1. Introduction et perspectives de la cellule à poche

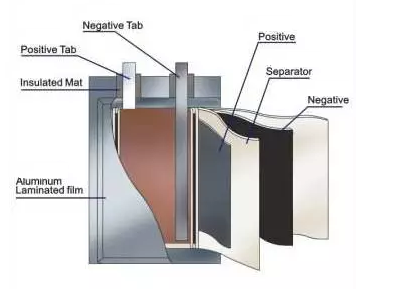

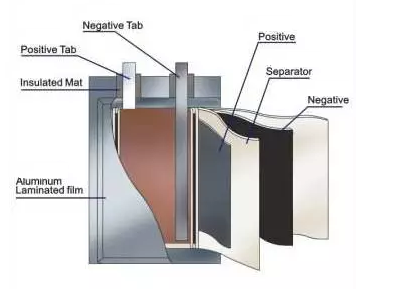

Les cellules en sachet sont essentiellement des cellules dont l'emballage est constitué d'un film plastique en aluminium. En général, l'emballage des batteries lithium-ion se divise en deux catégories : les cellules souples et les cellules à coque métallique. Ces dernières comprennent des coques en acier et en aluminium, ainsi que des cellules cylindriques et carrées.

Les batteries polymères se distinguent des autres types de batteries par leurs matériaux d'emballage spécifiques et leur conception structurelle. Du point de vue de la sécurité, l'emballage en film plastique aluminium offre des garanties naturelles. En cas de danger, les cellules en sachet ont tendance à relâcher la pression en douceur, se bombant et se fissurant, ce qui contraste fortement avec les risques d'explosion que peuvent engendrer les batteries à coque en acier et en aluminium. En termes de poids, les batteries à coque souple présentent d'excellentes caractéristiques de légèreté. Comparé aux batteries lithium-ion à coque en acier de même capacité, leur poids peut être réduit de 40 % ; et de 20 % par rapport aux batteries lithium-ion à coque en aluminium. Cela les rend très compétitives dans les applications où le poids est un facteur critique.

En termes de performances électriques, la résistance interne des cellules en sachet est nettement inférieure à celle des batteries lithium-ion classiques. Cette faible résistance interne réduit efficacement l'autodécharge et contribue à améliorer l'efficacité énergétique. En termes de durée de vie, les cellules en sachet sont également remarquables. Après 100 cycles, la dégradation de capacité de la batterie est inférieure de 4 à 7 % à celle des batteries à coque en aluminium, ce qui permet une alimentation plus durable et plus stable. De plus, les cellules en sachet offrent une grande flexibilité de conception. Elles s'affranchissent des contraintes de forme des batteries traditionnelles et peuvent être personnalisées à n'importe quelle forme, allant même jusqu'à une finesse extrême, répondant ainsi aux besoins variés des clients pour différents modèles de cellules et offrant de nouvelles possibilités d'innovation produit.

Les batteries souples représentent plus de 50 % du marché des batteries d'énergie. Selon les statistiques, en 2023, leur part de marché mondiale a atteint 42 %, soit une hausse de 6 points de pourcentage. Dans le domaine du stockage d'énergie, les cellules en sachet, grâce à leur conception flexible et à leur longue durée de vie, ont vu leur capacité installée augmenter de plus de 50 % d'une année sur l'autre dans les projets de stockage d'énergie décentralisé.

Les avancées technologiques continues soutiennent également l'essor des cellules en sachet. Grâce à l'optimisation du procédé d'emballage sous film plastique aluminium, la densité énergétique des batteries a dépassé les 300 Wh/kg, se rapprochant ainsi de celle des batteries à semi-conducteurs ; l'application mature de la technologie de laminage a permis d'augmenter l'efficacité de production de 30 % et de réduire les coûts de fabrication de 15 %. Avec la production en série des cellules en sachet sodium-ion en 2024, leurs avantages en termes de performances à basse température et de maîtrise des coûts devraient propulser la part de marché des cellules en sachet sur des marchés spécialisés tels que les deux-roues électriques et les véhicules électriques à basse vitesse vers de nouveaux sommets, consolidant ainsi leur position de leader dans le domaine des batteries de puissance.

2. Détails de production

Comparée aux batteries lithium à coque en acier de même taille, la capacité des batteries ternaires en sachet est supérieure de 10 à 15 % ; elle peut également être augmentée de 5 à 10 % par rapport aux batteries à coque en aluminium. De plus, à capacité égale, les batteries en sachet sont plus légères. Cette caractéristique de « haute capacité et légèreté » leur confère un avantage significatif dans le cadre de la nouvelle politique de subventions. Les experts du secteur prévoient qu'avec le développement et l'évolution des technologies de batteries, la pénétration des batteries en sachet sur le marché des véhicules à énergies nouvelles continuera de progresser, et la proportion des différents types de batteries devrait dépasser 50 % à l'avenir. La diversité des matériaux de la coque détermine les différentes méthodes d'emballage. Les batteries en sachet utilisent un film plastique aluminium comme coque et adoptent un procédé d'emballage thermique ; tandis que les batteries à coque métallique utilisent généralement une soudure laser pour le scellage. Le film plastique aluminium est composé de trois couches, chacune présentant une répartition claire des tâches et contribuant à la protection de la cellule. La couche de nylon la plus externe donne non seulement au film plastique en aluminium une forme stable, réduit les dommages à la coque de la batterie de l'extérieur, mais bloque également efficacement la pénétration de l'air, en particulier de l'oxygène, maintenant la stabilité de l'environnement interne de la cellule et assurant la bonne flexibilité de la feuille d'aluminium d'emballage.

La couche intermédiaire A est en aluminium métallique, qui agit comme une barrière étanche solide, empêchant l'eau et l'humidité de pénétrer à l'intérieur de la cellule. Il est à noter que les batteries lithium-ion sont extrêmement sensibles à l'humidité, et que la teneur en humidité de la feuille d'électrode doit généralement être de l'ordre du ppm. La présence de la couche d'aluminium est cruciale. De plus, la couche A assure la plasticité lors de la formation du film plastique d'aluminium, facilitant ainsi le perçage des perforations. La couche de PP (polypropylène) de la couche la plus interne constitue le cœur de l'encapsulation thermique. À 100 °C, la couche de PP fond et devient visqueuse grâce au chauffage de la tête de scellage, ce qui la fait fondre et la lie. Après refroidissement, elle forme un encapsulation solide. De plus, la couche de PP ne se dissout ni ne gonfle sous l'effet des solvants organiques présents dans la cellule, isolant efficacement l'électrolyte interne de la couche d'aluminium et prévenant la corrosion de cette dernière, garantissant ainsi le fonctionnement sûr de la batterie.

Le film plastique en aluminium peut sembler simple dans sa structure, mais dans le processus de production, obtenir un composite uniforme et ferme des trois matériaux constitue un défi technique majeur.

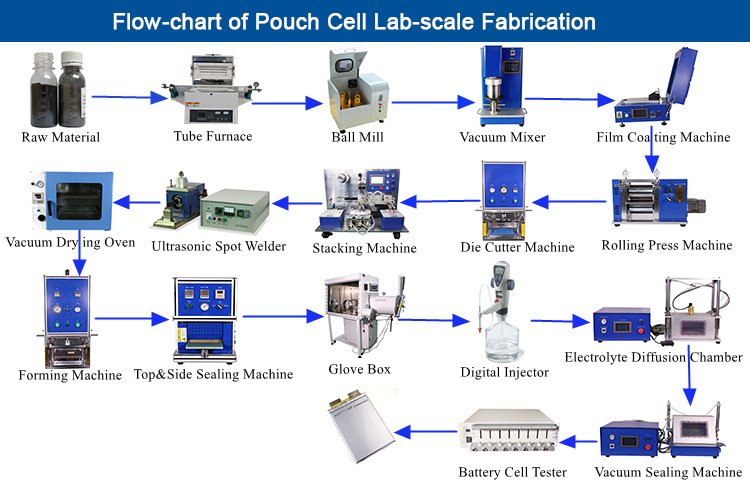

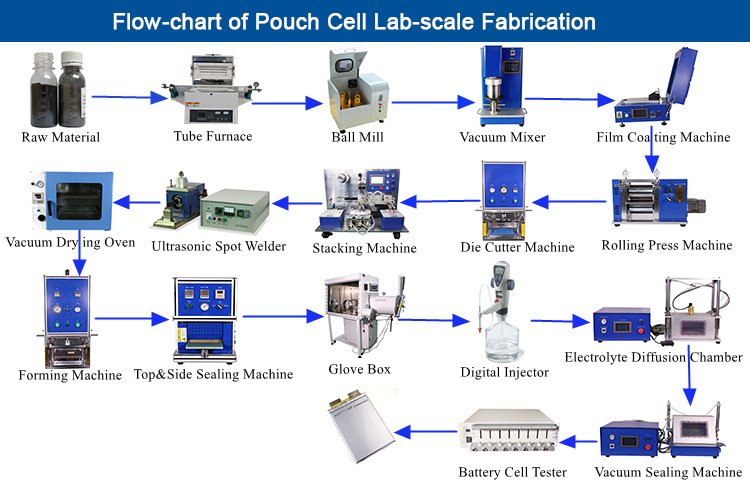

Dans le processus de production des batteries en sachet, un procédé est similaire à celui des batteries conventionnelles, et nous ne le détaillerons pas. Le procédé de formage de la feuille d'électrode et du fil d'électrode est unique : la feuille d'électrode est généralement formée avec précision par découpe à l'emporte-pièce, tandis que le fil d'électrode peut être découpé au laser ou à l'emporte-pièce. L'empilement des feuilles d'électrode est l'étape clé de la production des batteries en sachet. Les méthodes d'empilement courantes incluent l'empilement en Z et l'empilement par enroulement. Les feuilles d'électrode découpées sont empilées une à une, fixées avec du ruban adhésif pour former un noyau de bobine, puis placées dans la rainure du film plastique aluminium formé. La cellule en sachet présente l'avantage d'être personnalisable localement, avec différentes dimensions selon les exigences du client. Après avoir déterminé les dimensions de la forme, un moule spécial doit être personnalisé pour finaliser le processus de formage du film plastique aluminium, communément appelé « perforation ». Ce processus est réalisé dans des conditions de chauffage, en utilisant le moule de formage pour percer la rainure qui correspond au noyau de la bobine sur le film plastique en aluminium, offrant un espace de logement précis pour l'assemblage ultérieur des cellules et garantissant la structure globale et les performances de la batterie de poche.

Une fois le film plastique aluminium formé par poinçonnage et découpe, on parle de « poche ». En production, la forme de poinçonnage de la poche doit être choisie avec souplesse en fonction de l'épaisseur de la cellule : pour les cellules fines, on utilise généralement un poinçonnage simple ; pour les cellules épaisses, on choisit un poinçonnage double. En effet, la capacité de déformation du film plastique aluminium est limitée. Un étirement et un poinçonnage excessifs sont très susceptibles de provoquer une rupture du matériau, compromettant ainsi la sécurité et l'intégrité de la batterie.

De plus, lors du processus de production, des opérations d'emboutissage seront réalisées dans la zone des airbags en fonction des besoins, et des structures d'air seront ajoutées. Ces composants jouent un rôle crucial lors de la formation de la batterie, car ils collectent efficacement les gaz générés pendant le processus, empêchant ainsi leur accumulation d'affecter les performances et la structure de la cellule, et garantissant ainsi la stabilité et la fiabilité de la batterie à poche lors de son utilisation ultérieure.

Placez le noyau de bobine plié dans la fosse formée.

Le noyau de la bobine est placé dans la fosse et, après plusieurs étapes de traitement, la zone à encapsuler est requise.

Après avoir placé avec précision le noyau de la bobine dans la cavité de formage du film aluminium-plastique, celui-ci doit être inséré dans le dispositif de fixation et acheminé vers la scelleuse supérieure pour les opérations de scellage supérieur et latéral. Pendant le processus d'emballage, les deux têtes de scellage doivent être préchauffées à une température spécifique (généralement autour de 180 °C). Lorsque les têtes de scellage se ferment et exercent une pression sur le film aluminium-plastique, la couche interne de PP (polypropylène) chauffe et fond, ce qui assure une adhérence ferme du film aluminium-plastique.

Détails du procédé de scellage supérieur : Le cœur du procédé de scellage supérieur réside dans la fermeture de la zone des languettes. Ce procédé repose sur la colle, composant clé des languettes. Cette colle possède des propriétés de fusion thermique et d'adhérence. Le PP contenu dans la colle et la couche de PP du film aluminium-plastique fondent simultanément sous l'effet de la chaleur, formant ainsi une structure de scellage intégrée. Ce procédé assure non seulement l'isolation des languettes du milieu extérieur, évitant ainsi les risques de court-circuit, mais améliore également la résistance et l'étanchéité de l'emballage grâce à la liaison moléculaire entre les matériaux, garantissant ainsi la sécurité de la batterie en sachet.

Une fois les cellules de la poche scellées sur le dessus et sur les côtés, elles doivent être soumises à une inspection aux rayons X afin de vérifier l'alignement du noyau de la bobine et de garantir la précision et l'intégrité de la structure interne. Une fois l'inspection réussie, les cellules de la batterie entrent dans la chambre de séchage pour le processus de déshydratation. Elles y restent pendant une durée déterminée afin d'éliminer la vapeur d'eau du film aluminium-plastique et les résidus internes, et ainsi d'éviter tout impact sur leurs performances ultérieures.

Ensuite, on procède au remplissage et au scellage (certaines usines appliquent un revêtement avant le remplissage afin de protéger le film aluminium-plastique d'une couche protectrice supplémentaire pour prévenir la corrosion de l'électrolyte). À ce stade, les cellules de batterie ne conservent que l'ouverture au niveau de la poche à gaz, qui constitue le canal de remplissage. Une fois le remplissage terminé, le bord de la poche à gaz doit être pré-scellé (c'est-à-dire « un scellage supplémentaire »), selon le même principe de thermoscellage que pour le scellage supérieur et latéral, afin de faire fondre et de lier la couche de PP du film aluminium-plastique, assurant ainsi une isolation complète entre l'environnement interne et externe de la cellule. À ce stade, le processus d'emballage principal de la cellule de batterie souple est pratiquement terminé, et les étapes suivantes, telles que la formation et la mesure de capacité, peuvent être réalisées.

Une fois la formation terminée, les cellules de batterie passent au second scellement. Ce processus se déroule en deux étapes : d'abord, le gaz contenu dans les cellules est extrait (certaines entreprises le désignent comme un processus de dégazage distinct) ; ensuite, les cellules sont rescellées pour garantir leur étanchéité. De plus, certaines entreprises ajoutent les procédés de découpe et de pliage des bords de l'airbag après le second scellement. Pour les batteries de grande capacité et à forte production de gaz, certaines entreprises adoptent un procédé spécial de pré-dégazage, de formation, de pré-dégazage et de second scellement.

Lors du deuxième scellage, la poche de gaz est d'abord perforée par la lame de coupe, puis évacuée. Cela permet d'extraire le gaz contenu dans la poche et une petite quantité d'électrolyte. Immédiatement après, la tête de scellage est scellée dans la zone de scellage pour assurer l'étanchéité de la cellule de batterie. Enfin, la poche de gaz de la cellule scellée est découpée, puis rognée et pliée afin de garantir que la largeur de la cellule ne dépasse pas la limite. On obtient ainsi une cellule de batterie souple.

Acey Intelligent couvertures d'entreprise équipement d'assemblage de cellules en sachet, systèmes de test de cellules et de packs de batteries, machines d'assemblage semi-automatiques et entièrement automatiques de packs de batteries prismatiques et en sachet, etc. Si vous avez besoin, n'hésitez pas à nous contacter à tout moment.